Эксплуатация в сложных условиях

Рукавный фильтр, характеристики которого подбираются в соответствии с условиями применения, подходит для работ на открытом воздухе и внутри помещений. В первом варианте требуется дополнение в виде следующих составных элементов:

- теплоизоляция корпусной части, которая имеет особое значение при конденсации паров;

- подогрев бункеров оборудования и системы регенерации;

- специальное укрытие, предотвращающее воздействие атмосферных явлений.

Среди основных разновидностей устройств стоит отметить двухрядную конструкцию, в средней части которой размещаются патрубки для входа загрязненного и очищенного газа, а также однорядную, в которой патрубки находятся на боковой части конструкции.

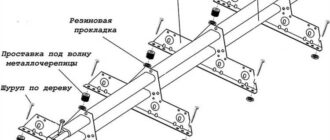

Транспортировка оборудования производится грузовым транспортом. Для упрощения данного процесса рукавный фильтр, чертеж которого представлен выше, реализуется в частично разобранном виде. Узлы изготавливаются в различных вариациях в соответствии с условиями эксплуатации. Для сборки конструкции используется сварной метод и болтовые соединения. Большая часть устройств предназначена для функционирования при избыточном разряжении или давлении.

Замена рукавных фильтров

Замена неисправных фильтров, как и монтаж новых, выполнятся в соответствии с проектной документацией и условиями эксплуатации очистительной системы.

При замене необходимо учесть следующее:

- плотность пыли;

- производительность фильтрующего устройства;

- место установки;

- качество и дисперсность пыли;

- параметры рабочей среды;

- степень очистки.

При выходе из строя одного рукава в батарее, существует возможность отключить его, не меняя. Для этого необходимо закупорить фильтр по уровню трубной решетки. Снимать каркас или продувочную трубку при этом не требуется.

Смена рукваного фильтра должна выполняться специалистами.

Рукавный фильтр нуждается в замене в случае, если наблюдается его полный износ или снижается эффективность регенерации. Если в стенках фильтра образовались сквозные отверстия, в этом случае замена выполняется раньше установленного времени. Когда же требуется полная замена узла, проводятся следующие действия:

- Перекрываются входные и выходные заслонки отсека в случае, если того требует конфигурация устройства;

- Через смотровой люк снимается продувочная труба, которая подведена к заменяемой части батареи.

- Отсоединяется каркас рукава;

- Рукав удаляется путем поднятия его по трубной решетке, либо опускания его в пылесборный бункер. В последнем варианте фильтр удаляется из отсека через смотровой люк;

- Новый рукав монтируется в обратном порядке. После присоединения закрепляется каркас, подключается продувочная трубка. После выполненной замены проводится пробный пуск устройства, чтобы проверить его исправность и функциональность.

Для замены фильтра лучше приглашать специализированную организацию, сотрудники которой имеют опыт проведения работ по обслуживанию рукавной системы фильтрации.

Конструкция рукавного фильтра

Агрегат формируется корпусом круглой или прямоугольной формы, бункерной основой и непосредственно рукавными каналами, реализующими фильтрацию. Линии рукавов обычно подвешиваются внутри каркаса, а их работа регулируется специальными клапанами и приборами, которые управляют процессами регенерации. Техническое устройство базы, организующей работу фильтра, у разных моделей может отличаться. Принципиальной же особенностью всей группы установок такого типа является устройство рукавных каналов. Обычно в качестве материала для рукавов используют ткани из натуральных волокон, что способствует экологичности процесса очистки. Это может быть шерсть или хлопок. Впрочем, распространение получил и рукавный фильтр, рабочая часть которого базируется на синтетических волокнах и стеклоткани. Данное решение отличается практичностью и низкой стоимостью исполнения, что выгодно для небольших предприятий.

Принцип действия

Рабочий процесс регенерации воздуха при помощи рукавного фильтра можно условно разделить на два этапа:

- Забор и очистка воздушной среды.

Загрязненная воздушная смесь под давлением проходит изнутри рукавов наружу. При этом частицы пыли осаждаются в порах ткани, а очищенный воздух выводится наружу установки при помощи выхлопной трубы.

Регенерация рукава.

По мере увеличения толщины слоя загрязняющих веществ на поверхности фильтра увеличивается его сопротивление. Для предупреждения подобных негативных явлений применяют систематическую очистку фильтрующего канала от накопленных частиц грязи и пыли. Для этого используют специальную систему продува или механического встряхивания.

Настройка режима регенерации фильтровального элемента может осуществляться двумя способами:

- по информации от датчиков, которые укажут на наличие значительного перепада давления;

- по истечении определенного периода времени (таймеру).

Замена рукавного фильтра выполняется после потери им своих эксплуатационных свойств, что в большинстве случаев составляет срок до 3 лет. Но, при работе в слабоагрессивной воздушной среде с низким уровнем загрязнения, срок его эксплуатации может быть увеличен до 6 лет.

Рабочий процесс фильтров рукавного типа можно поделить на два этапа. На первом производится забор целевой воздушной среды, после чего накопленные массы поступают в канал очистки. Здесь начинается вторая стадия, в ходе которой осуществляется уже сама фильтрация. Но есть и еще один этап, который можно рассматривать как технико-профилактический, но без него невозможен полный цикл работы установки.

Это процесс регенерации рукава. Суть его заключается в очистке уже самого фильтрующего канала, который накапливает частицы пыли и грязи

Но здесь важно не путать мешкообразные пылесборники и рукавный фильтр. Принцип работы второго заключается именно в выводе отработанного грязного воздуха наружу

Другое дело, что массы, прошедшие полную очистку, в некоторых схемах фильтрующей подготовки могут использоваться повторно, направляясь через обратные каналы.

Принцип работы рукавного фильтра, устройство и конструкция

Принцип работы рукавного фильтра, (также их называют мешочными пылеуловителями), заключается в задержании пылевых загрязнителей на поверхности микропористых текстильных фильтровальных элементов, похожих на рукава или узкие мешки.

Конструктивно пылеосадитель может представлять собой вертикальный или горизонтальный модуль, в рабочей камере которого установлен т.н. рукавный блок (плита), состоящий из несущей рамы со вставленными в нее каркасами, на которых, в свою очередь, закреплены фильтр-мешки.

Схема работы ФРИП

Сам процесс очистки воздуха от пыли в мешочном пылеуловителе можно описать следующей последовательностью пунктов:

- Запыленная среда подводится в фильтроаппарат с помощью напорного вентилятора (в случае высокой концентрации в потоке механических частиц крупной и средней дисперсности рационально предварить рукавный фильтр циклонным вихревым пылеуловителем);

- Опционально, на входе в мешочный пылеосадитель может быть установлена отбойная пластина-дефлектор, отсекающая средне- и крупнодисперсную пыль;

- Пылевая взвесь заводится в т.н. грязную камеру, где расположен блок с фильтрующими элементами (от нескольких штук до нескольких сотен штук), изготавливаемыми, как правило, из микропористого нетканого текстиля;

- Пыль осаждается на поверхности текстиля, образуя т.н. пылевую шубу, воздух же свободно минует микропоры текстиля и, продвигаясь внутри каркасов, попадает в т.н. чистую камеру, откуда выбрасывается во внешний воздушный бассейн или обратно в производственную атмосферу.

Рукав на проволочном каркасе круглого сечения (короткое исполнение для компактного агрегата)

Рукавный блок (вид сверху)

В процессе очистки воздуха пылевая шуба «нарастает» на рукавах, сопротивление аппарата увеличивается, а эффективность очистки снижается – необходима регенерация, т.е. периодическое удаление осадка с поверхности мешков.

Пылевая шуба (вид изнутри рабочей камеры)

Система регенерации

По мере нарастания налета загрязняющих частиц уменьшается пропускная способность, продуктивность и эффективность рукавного фильтра, увеличивается сопротивление движению воздуха фильтрующего материала. Для их предотвращения прибегают к регулярным чисткам фильтрующих каналов. Разработаны и успешно применяются на практике несколько схем:

- аэродинамическое встряхивание или восстановление при помощи импульсной или возвратной продувки рукавного фильтра сжатым воздухом;

- автоматическое вибровстряхивание;

- комбинация способов.

Настроить режим очищения можно с помощью таймера, подающего сигнал через заданный промежуток времени. Другой способ осуществляется через показания датчика, фиксирующего существенное падение давления и производительности. Для вибрирования пользуют: звуковые волны, механическое встряхивание. При помощи установленных вибраторов с частотой воздействия порядка 15…25 Гц загрязнение опускается в приемный бункер.

Схема обратной продувки рукавного фильтра состоит в интенсивном воздействии чистым воздухом. При импульсной продувке малые порции сжатого воздуха выдаются прерывисто (импульсами). Это создает вибрацию рукава. Длительность импульса — 0,1…2 секунды. Частота зависит от характера изменения сопротивления мешочного фильтра. Происходит самоочищение. Большое значение при таком способе имеет влажность сжатого воздуха. Перед подачей его необходимо высушить в специальной установке. При комбинированном способе применяются несколько видов регенерации.

Через определенный промежуток времени и количество регенераций залипшее количество загрязнения в фильтровальном материале стабилизируется, что отвечает остаточному сопротивлению материала. Это значение зависит от ряда аспирационных показателей: фильтрующей ткани, параметров и свойств загрязняющих частиц, влагосодержания газов, способов регенерации.

На фото представлены такие установки импульсного действия. Предпочтением аэродинамической регенерации над механической является то, что при регенерации работу рукавного фильтра для газа можно не останавливать. Это позволяет работать круглосуточно, а концентрация запыленности может достигать до 55 г/м3.

Чтобы выгрузить скопившиеся загрязнения, используют несколько способов. К наиболее производительным очистителям относят пневмотранспорт, который устанавливают сразу для несколько бункеров. Его функционирование не требует остановки рукавных фильтров. Он работает от своего вентилятора. Выгрузка происходит через шлюзовой перегрузчик, работа которого не нарушает герметичности аппарата. Другие способы требуют остановки работы фильтрационной системы и имеют неудобство в виде вероятного зависания скопившихся в бункере отходов.

Смену рукавного фильтра выполняют вследствие утраты им своих фильтрующих свойств, что во многих случаях происходит раз в 3 года. При работе в слабоагрессивной среде с невысокой концентрацией загрязнений период эксплуатации может доходить до 6-7 лет.

Виды рукавных фильтров

Различают ряд разновидностей рукавных фильтров для аспирации по типу корпуса: круглые/плоские и квадратные/прямоугольные.

Они разнятся с учетом того, под разрежением или напором они работают. Напорные рукавные фильтры для газа — это тканевые цилиндры, которые усилили антиколлапсными кольцами по всей длине, вставленными в сам материал. Либо одетые на металлический проволочный каркас.

Устройство рукавного фильтра, действующего под разрежением — это цилиндры из плотной ткани. У них имеется дно и горловина различного строения с учетом конструкции крепежа к корпусу рукавного фильтра, на который их устанавливается. Каркас нужен для увеличения рабочей площади и объема, предотвращения схлопывания ткани. Фильтры с круглыми каркасами используют на производствах с высокой степенью запыленности.

На фото представлено устройство круглых рукавных фильтров очистки воздуха.

Фильтр воздушный рукавный плоский имеет одно преимущество. Он занимает меньше места в установке, что позволяет делать ее менее габаритной. Основой рукавного фильтра является сама ткань, от правильного подбора марки которой зависит эффективность действия всей установки.

При выборе ткани следует учитывать ряд технических характеристик:

- Воздушная проницаемость. Это показатель количества проходимого через ткань запыленного воздуха. Для различных производств она существенно различается.

- Плотность материала (масса 1 кв.м). При увеличении плотности увеличивается степень улавливания частиц.

- Эксплуатационная температура. Этот параметр позволяет определиться с тканью в зависимости от температурных характеристик процесса. Они могут быть низкотемпературными (до 100C°) и высокотемпературными (кратковременно до 300C°).

- Устойчивость к агрессивным средам. Параметр учитывает эксплуатацию фильтра для химически активных частиц.

- Необходимый размер задерживаемых частиц. На различных производствах образуются различные по калибру загрязнения, которые необходимо эффективно улавливать. Они могут быть от 1 мкм и до 20-50 мкм и более.

- Регенерация ткани. Этот показатель определяет возможности восстановления улавливающей способности после очистки.

- Влаго-, маслостойкость, антистатичность.

Сюда же входят пункты индивидуальных особенностей: температура образования точки росы и уровень влажности; взрыво- и пожароопасность; насыщенность и токсичность образующейся пыли.

Основные виды фильтрующих рукавов

Выбор подходящего рукавного фильтра основывается на особенностях производства и характере продуцируемой в его процессе пыли. Главными критериями, на которые стоит опираться при подборе этого оборудования, являются производительность установки и глубина очистки входящего воздуха

Остальные параметры являются индивидуальными: степень их важности зависит от производственных условий

Например, выбор материала, из которого выполнен фильтр, полностью зависит от особенностей пылевых загрязнителей, которые возникают во время производства.

№1: Различие по производительности оборудования

Рукавные фильтры разделяются на два основных типа: круглые и плоские. Первый вид рассчитан на эксплуатацию на предприятиях с большой пылевой нагрузкой и способен пропускать и очищать достаточно серьезные объемы воздуха: более 100 тыс. м 3 в час.

Плоские рукава обладают более скромной производительностью, однако имеют и более компактную конструкцию. Подобные очистительные системы подойдут для цехов с небольшой пылевой нагрузкой.

№2: Классификация по типу установки рукавов

По типу установки системы с рукавными фильтрами могут быть вертикальными либо горизонтальными. Последние остаются более эффективными, как как пропускают большее количество воздуха или газа.

Сам путь прохождения потока по рукаву является вполне продолжительным, поэтому поры материала фильтра улавливают больше загрязнителей.

Различают рукава и по форме: эллипсоидные, цилиндрические, прямоугольные.

№3: Разновидности по материалу изготовления

На классификацию и принцип работы рукавного фильтра влияет и материал, из которого выполнен фильтровальный элемент. Зачастую он изготавливается из ткани.

Это может быть как натуральные хлопок или шерсть, так и синтетические материалы:

- полиэфир;

- стекловолокно;

- полиамид;

- мета-арамид;

- политетрафторэтилен;

- полиакрилонитрил и пр.

Выбор материала рукава основывается на типе производства, характеристиках фильтруемой смеси, дисперсности и свойствах пыли, агрессивности среды.

В последнее время особой популярностью пользуются нетканые фильтры с более однородной и мелкопористой структурой, которые благодаря волокнистой поверхности удерживают больше загрязнителей.

№4: Классификация по способу регенерации

Метод восстановления фильтров можно считать еще одной категорией классификации этих устройств

Регенерация рукавного узла является важным этапом работы конструкции, поэтому ей стоит уделить особое внимание

Фактически регенерация представляет собой процесс очищения рукава от скопившейся грязи.

Процедура может осуществляться несколькими методами, выбор которых зависит от характера пыли:

- Виброочистка, в процессе которой рукав или батарея рукавов интенсивно встряхиваются, после чего частицы загрязнений падают в специальный бункер для последующего удаления. Из него пыль убирается с помощью системы пылетранспорта: винтового или пневматического конвейера, поворотного тамбура, скребковой цепи, шиберного или клапанного затвора.

- Импульсная продувка или пневмоочистка. Фильтр подвергается импульсной продувке или пневматической очистке с помощью обратного потока воздуха, который выбивает микрочастицы из пор.

- Комбинированная очистка. Батарея или одиночный рукав подвергаются комбинированному очищению, в процессе которого фильтр встряхивается и обдается потоками чистого воздуха.

Виброочистка может происходить не только автоматически: процесс регенерации порой осуществляется вручную благодаря специальной ручке и называется механическим очищением рукава.

Но чаще всего процесс регенерации осуществляется автоматически благодаря работе датчиков загрязнения, которые реагируют на количество собранного сора и определяют давление и пропускную способность рукава. Если давление на выходе конструкции падает, сенсор запускает процесс продувки или механизм встряхивания.

При низкой пылевой нагрузке в условиях неагрессивной среды на небольшом производственном участке полноценное функционирование рукавного фильтра может достигать и пяти лет, после истечения которых потребуется его плановая замена.

Примеры наших рукавных фильтров

Рукавный фильтр для производства очищенной терефталевой кислоты

Рабочие условия

Расчетные данные

Спецификация

Габаритные размеры установки: 2900 (ш) х 2400 (гл) х 8250 (в) мм плюс лестницы и переходы.

Отличительные черты:

- Клетки из нержавеющей стали

- Чистая и грязная стороны фильтровальной установки, включая бункер и дверцы доступа, имеют слой изоляции 100 мм с внешним покрытием из алюминиевого листа

- Высокотемпературные уплотнения из Viton

- Высокотемпературный силиконовый герметик

- Система аэрации на основе бункера сверху разгрузочного фланца

- Дополнительная лестница с поручнями для доступа к главной смотровой дверце в бункере из низкоуглеродистой стали с гальваническим покрытием

- Дополнительная лестница от верха фильтра до существующего канализационного стояка из низкоуглеродистой стали с гальваническим покрытием

- Узел фильтрации изготовлен из нержавеющей стали AISI 304L

- Внутренняя поверхность бункера из нержавеющей стали AISI 304L отполирована до 240 грит

- Отборы для дифференциального манометра: фланцы тип RF ANSI Class 150#

- Отвод для местного манометра: фланец тип RF ANSI Class 150#

- Фильтр-регулятор давления воздуха встроен в резервуар сжатого воздуха

Замечания по использованию в потенциально взрывоопасной атмосфере (ATEX — Directive 94/EC)

Предлагаемая установка в целом не предназначена для применения в атмосфере, которая классифицируется, как потенциально взрывоопасная согласно ATEX — Directive 94/EC. Однако, поскольку потенциально взрывоопасные компоненты атмосферы присутствуют и в грязной и в чистой камере фильтровальной установки, узлы и оборудование, располагающиеся в этих местах сертифицированы для работы в потенциально взрывоопасных зонах:

- чистая сторона пылесборника: ATEX Zone 22

- грязная сторона пылесборника: ATEX Zone 20

Выбор компонентов фильтровальной установки основан на следующей информации:

- токопроводящая пыль: Нет

- минимальная энергия зажигания менее 1 мДж: Нет

- температура воспламенения облака выше 187 °С при запыленности: Да

- температура воспламенения слоя выше 200 °С при запыленности: Да

- индекс взрывоопасности пыли (Kst): <199 бар*м/с

- класс взрывоопасности пыли: ST1

- максимальное давления взрыва облака пыли (Pmax): 8 бар*м/с

Инженеры всегда готовы проконсультировать или предоставить дополнительную техническую информацию по предлагаемым рукавным фильтрам.

Центральный сайт компании ENCE GmbH Наша сервисная компания Интех ГмбХ

Установка рукавного фильтра

Монтаж оборудования, как правило, производится согласно проектному решению. Помимо этого, довольно часто конструкция фильтра разрабатывается для конкретной целевой площадки. Установка производится на фундаменте с последующим закреплением профильными деталями из металла — фиксация осуществляется с помощью сварки или болтовых соединений. Рукавный фильтр также может встраиваться в инженерные сети предприятия. Именно для этой цели и применяется контроллер.

Пылеулавливающие устройства очень важны для общего производственного цикла. Например, на цементных и мукомольных предприятиях формирование мелкой пыли считается вполне нормальным побочным эффектом. Рукавный фильтр позволяет предотвратить это. Совсем иное дело, если конструкция оборудования должна учитывать особенности определенного производства по множеству характеристик. В процессе подбора также необходимо учитывать и уровень качества фильтрации как таковой, а также методику регенерации канала-фильтратора.

Описание

Рукавный фильтр относится к категории универсального оборудования, так как он может применяться с одинаковой эффективностью в большей части технологических процессов, характеризующихся большим количеством формируемой пыли. Он не требует постоянного контроля и обслуживания, а функционирование осуществляется непрерывно.

Также стоит отметить возможность изготовления устройства с различными размерами, конструктивными особенностями и идентичными характеристиками, подходящими под условия эксплуатации. В зависимости от ограничений и габаритов места монтажа, конструкция изделий может быть подобрана или разработана индивидуально.

https://www.youtube.com/watch?v=ytcopyrightru

Характеристики пылеобразующих составов определяют разновидность обработки материала, которая может быть, к примеру, маслооталкивающей или антистатичной, а также саму структуру. Для совершения правильного выбора зачастую производится анализ пыли в специальных лабораториях.

Принцип работы рукавного фильтра

Описание конструктивных элементов делает понятным принцип работы рукавного фильтра:

- Запыленный поток подводится во входной клапан аппарата. В зависимости от наличествующей инфраструктуры, могут использоваться вспомогательные элементы – пневмонасосы, компрессоры, напорные вентиляторы, иные нагнетатели. В случае обработки высокотемпературного потока может быть реализовано подмешивание в фильтр чистого прохладного / атмосферного воздуха.

- Воздухопоток контактирует с внешней поверхностью плотных нетканых рукавов, при этом частички пыли оседают снаружи мешков, в то время как чистый воздух проходит внутрь каркасов и попадает в чистую камеру, откуда выводится в производственное помещение или во внешнюю атмосферу;

- По мере оседания пылевых включений на поверхности рукавов, воздуху становится все сложнее «пробиться» сквозь нарастающую механическую преграду, и производительность аппарата падает – необходима регенерация рукавов;

- В зависимости от имплементированной системы регенерации, производится обратная импульсная продувка, встряхивание или другое воздействие на фильтр-элементы, что позволяет освободить их поверхность от пыли и восстановить номинальный КПД устройства;

- Пыль опадает в бункер, цикл повторяется.

Регенерация рукавов / картриджей

Инженеры и техники многих производственных предприятий и исследовательских институтов долгие десятилетия анализируют особенности работы рукавных фильтров, и к сегодняшнему дню разработаны несколько подходов к освобождению рукавов от пыли, которые постепенно модернизируются. Рассмотрим их подробнее.

Внутри рабочей камеры: картриджи непосредственно перед регенеративной процедурой – видна обильно осевшая пыль

Механическое вибрационное встряхивание

Одним из распространенных конструктивных решений для восстановления эффективности очистки воздуха в рукавном фильтре является механическое встряхивание рабочего блока.

Вибрационное встряхивание может реализовываться как через вращательное движение мотора (мотор-редуктора) с системой эксцентриситетов (кулачковые и кривошипно-шатунные механизмы, качающие подшипники, механизмы Чебышева, Хойкена, Кланна, Ватта, Саррюса), так и прямо – через пневматические или гидравлические воздействия на штоки.

Основным недостатком механического подхода является наличие в конструкции движущихся частей, которые неизбежно изнашиваются и, в целом, показывают меньшую надежность, чем импульсная продувка.

Одна из вариаций преобразования вращательного движения в возарстно-поступательное (визуализация с сайта mechanisms.club)

Вдобавок, организация индивидуального встряхивания для каждого картриджа рукавного блока представляет собой технически непростую задачу, поэтому обычно механическая регенерация применяется сразу для всей рамы с картриджами.

Эксплуатация рукавного фильтра

Рукавные фильтры NESTRO очень просты в эксплуатации. Автоматическая система управления способна не только включать и выключать систему аспирации, но и плавно регулировать её мощность благодаря частотным регуляторам, автоматическим шиберам и множественным датчикам. Затраты на обслуживание оборудования крайне малы. Срок службы фильтровальной ткани кратно увеличивается благодаря использованию импульсной очистки, даже при наличии пыли склонной к самослипанию. Очистка фильтра также может происходить без участия персонала. Безопасность во время эксплуатации рукавного фильтра достигается благодаря системам искрогашения, пожаротушения, работающим в автоматическом режиме.

Технические характеристики рукавных фильтров от НПО «Центр ШВ»

Мешочные пылеуловители каркасного типа с обратной импульсной регенерацией, изготавливаемые в НПО «Центр ШВ», демонстрируют нижеследующие технические показатели:

- Объемы обрабатываемого пылепотока – от десятков единиц до 100 000 м3 / час;

- Температурный предел – до + 200 градусов Цельсия;

- КПД улавливания для частиц свыше 0,5 мкм. – 99% (при соблюдении правил монтажа и надлежащей настройке фильтра);

- Материал мешков (входят в комплект поставки) – иглопробивной нетканый материал;

- Широкая комплектность поставки, включающая полный спектр вспомогательного оборудования для быстрого вывода аппаратов на рабочие режимы, (в том числе, система мониторинга, управления и автоматизации, опционально – шнековые транспортёры для автоматической выгрузки пыли, системы вибровстряхивания для пылесборного бункера);

- Надежность, безотказность и долговечность агрегатов;

- Высокая центовая доступность ФР даже для предприятий и участков среднего и малого промышленного звена.

Производство рукавных фильтров и локальное внедрение на предприятиях

Оперативно произведем и доставим пылеуловители, (а также газоочистители и дымоуловители), до любого региона России, Европы, Азии. Монтаж или шефмонтаж. Обучение персонала. Гарантия производителя.

НПО «Центр ШВ» – 30 лет в авангарде промышленной газоочистки.

Рукавные фильтры с импульсной продувкой

Простая конструкция рукавных фильтров и их эффективная работа сделала этот тип фильтрующих механизмов наиболее распространенным в промышленности. Причем подобные фильтры имеют внутреннюю классификацию, характеризующую тип используемого материала и особенности подачи газа.

Конструкция рукавных фильтров такова, что позволяет обеспечивать фильтрацию газа сразу в несколько потоков. Пространство между рукавами обеспечивает свободное раздувание рукавов под действием воздушного потока и легкость их замены или ремонта.

Рукавный фильтр с импульсной продувкой

Конструкция фильтровальных рукавов может быть различной. Обычно они выполняются в виде тканевого (цельносшитого или состоящего из частей) цилиндра с распорными рукавами или без них. Верхний и нижний края рукавов, в тех местах, где происходит крепление хомутом, подворачиваются и подшиваются для придания им большей прочности.

Фильтры, которые используются для очищения газов от пыли, чаще всего выполняются в виде нескольких рукавных фильтров, которые параллельно подсоединены в батареи. При этом фильтрация происходит попеременно в трех блоках, которые расположены друг за другом.

В двух из этих блоков выполняется собственная фильтрация, а в третьем – выгрузка осадка.

Батарея рукавных фильтров

В процессе фильтрации газ, который загрязнен пылью, направляется в рукава фильтра. Частицы пыли из газа остаются на рукаве, образуют осадок.

В том момент, когда осадок достигает максимальной толщины, газ перестает подаваться в аппарат. После этого в рукав фильтра вдувается воздух, в обратном направлении. А благодаря вибрации осадок отпадает от рукава фильтра. Осадок падает вниз и попадает в конус, а из него выгружается в мешки.

Для того чтобы полностью очистить рукава фильтров, его переводят в режим удаления пыли.

Чтобы качественно очистить непрерывный поток газа от частиц пыли , следует использовать батарею из трех рукавов, который работают по очереди. Два из фильтров постоянно работают, а третий является резервным и вытряхивается во время работы первых двух.

Также как и при разделении суспензий, очистка газов от взвешенных частиц методом фильтрования используется в том случае, когда разделение не может производиться методом осаждения в циклонах и отстойных камерах. Принцип работы аппаратов для очищения газов методом фильтрования аналогичен действию аппаратов для разделения суспензий. В таких аппаратах применяются пористые перегородки, пропускающие газ, но задерживающие при этом твердые частицы на своей поверхности.

Преимущества и недостатки

Благодаря универсальности своей конструкции, а так же широкой опциональности рукавные фильтры имеют массу преимуществ и нашли широкое применение в различных отраслях. Одним из достоинств является то, что они легко встраиваются в технологическую линию, могут быть адаптированы под условия стесненных габаритов. Среди пылеуловителей сухого типа рукавные фильтры имеют наиболее высокую степень очистки – до 99%. Имеют сравнительно низкие эксплуатационные затраты, которые ограничиваются регламентной заменой фильтрующих рукавов один раз в 2-3 года (данный срок зависит от агрессивности среды, температуры и влажности) и периодической заменой пневмоклапанов. Рукавные фильтры могут так же эффективно функционировать в условиях суровой зимы с температурой наружного воздуха до -60С, как и в отапливаемом помещении, что можно отнести это к безусловным достоинствам.

При этом существуют и недостатки рукавных фильтров. Один из них это необходимость подвода сжатого воздуха, к которому имеются особые требования. Например для больших фильтров, обеспечивающих фильтрацию 150-200 тыс. м3/ч загрязненного газа, необходима подача сжатого воздуха в объеме 4000 л/мин. Для некоторых фильтров необходимо применение рукавов из мета-арамида, стекловолокна, полиимида и других дорогих материалов, от правильности подбора которых зависит срок их жизни. Ошибки в подборе фильтрующего материала влекут за собой значительное увеличение стоимости эксплуатации всего оборудования. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер ( PE ), мета-арамид ( AR ), полиимид ( P 84), стекловолокно ( FG ), политетрафторэтилен ( PTFE ), полиакрилонитрил ( PAN ), полифениленсульфид ( PPS ) и другие.

Преимущества и недостатки рукавных фильтров с импульсной продувкой

В подобных устройствах импульсный клапан сжимает воздух и подает его внутрь рукава, чтобы фильтроматериал регенерировал. Этот воздух выбивает грязь из материала, и происходит очистка пор.

У аппаратов с импульсной продувкой есть весомые плюсы:

- их можно устанавливать в помещениях с содержанием в воздухе взрывоопасных газов (устройства не искрят);

- фильтроматериал хорошо регенерирует, поскольку пыль выбивается из большинства пор.

Рассчитывать на эффективность рукавного фильтра с импульсной продувкой можно только при установке рядом с оборудованием компрессора с достаточной производительностью и дополнительного фильтра, очищающего воздух от масел и влаги: поры фильтроматериала будут очищаться хорошо только при подаче осушенного сжатого воздуха. Кроме того, аппарат с импульсной продувкой стоит дороже: к нему нужны импортные мембранные клапаны.

Также существуют мешочные фильтры с обратной продувкой: направление воздуха в них меняется, и фильтроматериал частично регенерирует.